咨询热线:

010-59795033

为积极贯彻执行党中央、国务院“碳达峰、碳中和”重大战略决策,国家发改委等部门发布的《关于严格能效约束推动重点领域节能降碳的若干意见》指出,到 2025 年,通过实施节能降碳行动,钢铁行业能效达到标杆水平的产能比例超过30%。在相关部门配套发布的《高耗能行业重点领域能效标杆水平和基准水平(2021年版)》中,钢铁工业炼铁高炉工序能耗标杆水平为361 kgce/tFe。而我国目前钢铁企业高炉工序能耗基本在360~430 kg/tFe,大部分高炉的综合能耗无法达到标杆值,在未来极有可能面临政策性的限产、甚至停产。

与传统的煤炭等化石燃料相比,生物质资源是一种容量大、分布广、可再生的清洁能源,生物质资源碳中性的特性使其在工业利用过程中不会向大气中释放额外温室气体,2021年12月份的中央经济工作会议中明确指出,“新增可再生能源和原料用能不纳入能源消费总量控制”。然而,生物质由于含水率高、能量密度低、破碎效率低,无法直接用于钢铁生产的各环节。常规的生物质热解技术解决了上述问题,但能耗高、污染重,且生物质中的灰分和钠、钾等有害元素富集在了生物质热解炭中,限制了生物质热解炭在钢铁行业的应用。

生物质水热炭化(Hydrothermal carbonization,HTC)过程是指在中等压力(1~5 MPa)和温度(180~280 °C)下的亚临界水环境下,模拟并加速自然成煤过程,使生物质形成类似煤炭的水热炭。与常规的生物质热解技术相比,生物质水热炭化过程中水不发生相变,能耗较低,任意含水量的有机物均可做为原料,而且反应过程中无排放,是生物质处理领域的前沿技术。作为HTC行业的领跑者,西班牙Ingelia公司于2008年建成了世界上首套工业化生物质水热炭化装置并运行至今,对HTC过程有十多年的研发经验,在英国、比利时等地也建成了HTC工厂。2021年北科环境与Ingelia公司以及北京科技大学和瑞典国家冶金研究院的科研团队达成战略合作协议,致力于推广生物质水热炭化技术在中国钢铁行业应用。

生物质经过破碎机粉碎至适宜的颗粒后进入搅拌罐搅拌成浆,生物质浆料通过柱塞泵注入预热管路预热后进入水热反应器发生水热炭化反应。反应后的水热炭浆进入预热管路加热生物质浆料并降温,降温后的水热炭浆卸压后进入精制单元以进一步降低产物中的灰分。精制后的水热炭浆通过压滤机进行固液分离,固体产物炭饼经干燥和(或)造粒后可得到成品水热炭,液体产物工艺水一部分回流至搅拌罐用于原料城将,另一部分可浓缩精制后用作有机液肥,或经生物降解后作为中水使用。

三、技术优势

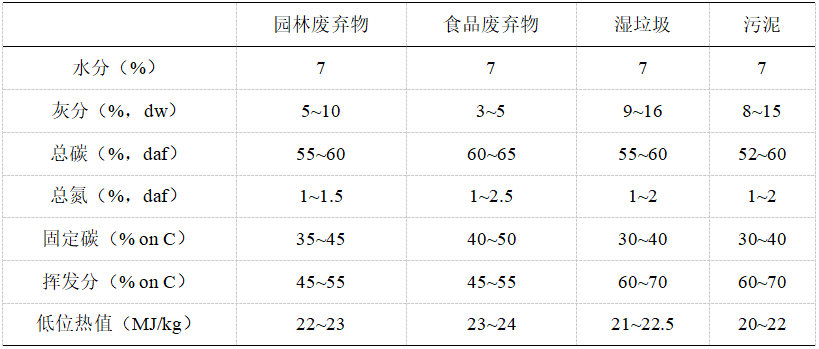

1. 原料来源广泛,任何种类、任意含水量的生物质均可进行水热炭化处理;

2. 生产过程中水不发生相变,且有完善高效的产物余热回收手段,工艺能耗低,生产每吨生物质水热炭仅消耗热量3GJ、电能50 kWh;

3. 水热反应器为连续反应器,生产效率高,反应器内无活动组件和换热器,投资省、易维护;

4. HTC生产线为模块化设计,结构紧凑、占地面积小,规模设计灵活,易于扩展;

5. 通过温度压力控制系统对水热反应器的运行状态进行精准控制,多台水热反应器可共用一套温度压力控制系统,节省投资和占地;

6. 生物质中绝大部分无机盐在HTC过程中进入水相,生物质水热炭灰分、钾、钠、硫等有害元素含量低;

7. 生物质水热炭易脱水干燥,可研磨性、燃烧性和输送性优异,热值高,可作为煤炭、焦炭的替代物用于钢铁生产的各环节;

8. 工艺水中有毒、有害的有机组分含量极低,易生物降解,或用于制备高附加值的有机液肥。

四、水热炭化工厂