咨询热线:

010-59795033

我国的能源利用效率仅为33%,相比发达国家低约10%,单位产品的能耗与国际先进水平相比仍有较大差距。冶金、建材、化工等流程工业能耗大, 约占我国工业总能耗的70%,全球同业能耗的46%;且所含余能大,约占我国工业总能耗的48%。在这些流程工业中,烟气余热占其整体所含余能的35%,相当于3.4亿吨标准煤,但我国工业烟气余热回收率仅为29%,比国外平均水平低15%~ 20%。

从钢铁行业长流程生产过程来看,几乎每一道流程都涉及到高温加热的过程,每道工序都排放大量的高温烟气,特别是后面的加热部分,都会涉及大量的高温烟气排放,如果能够把这部分高温烟气的余热回收过来,可以有效的降低钢铁行业整个长流程的能耗。

三维蜂巢连续蓄换热余热回收技术主要有三个特点:

(1)超大的比表面积,可实现极限的余热回收,排烟温度理论上可以达到五六十度。一般工程上烟气里含有水分和硫氧化物、氮氧化物等污染物,如果排烟温度低于露点,可能会把这些污染物凝结下来从而腐蚀设备,所以一般排烟温度保持在140~150℃左右。三维蜂巢蓄换热器极限余热回收特性取决于蜂巢体的结构设计,采用不锈钢金属丝纤维缠成具有三维通孔的类黑体结构,比表面积能够达到1800~2000㎡/m³左右,比常规的蓄热式换热器比表面积提高60% ~ 70%。

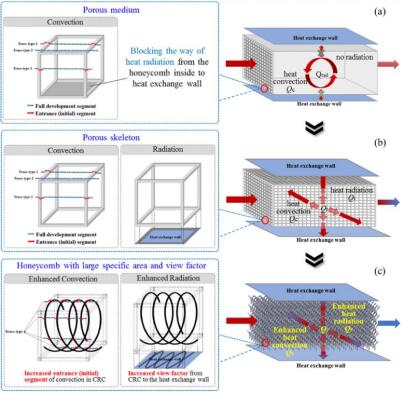

(2)通过对流和辐射的耦合实现连续换热。常规的蓄热式换热器相当于是格子砖,虽然比表面积能达到700~800㎡/m³,但它的传热过程以对流为主,因为格子砖周围都是墙壁,进去的热量不能通过辐射的形式传给换热壁面,而是被锁在墙壁里面,只能通过对流的方式来进行换热。而三维蜂巢蓄换热器是具有三维通孔的金属蜂巢结构,它在三个方向都有很大的换热面,从而具有超高的比表面积。烟气和蜂巢之间先进行很强的对流换热,蜂巢吸收到高温烟气的热量之后又通过三维通孔以辐射的形式把这个热量马上辐射到了换热表面上去。所以通过对流和辐射的偶合就可以实现高效的烟气余热回收。

图一:三维蜂巢蓄换热器连续续蓄换热的机理

另外在对流和辐射耦合的基础之上实现连续的蓄换热,它的连续续蓄换热功能主要应用于像转炉或者其他经常波动的场景,也适用于连续式的加热炉温度波动较大的场景。温度热负荷波动的来流通过三维蜂巢蓄换热器之后,因为它具有连续蓄换热和稳温的作用,所以回收的余热可以连续的输出,而且波动会非常的小。为有效的提高这部分余热的再利用率,将疏松的蜂巢层集成到换热管外面,高温烟气走管外,冷流体走管内,把热负荷波动的烟气余热变成连续的、波动小的、稳定的余热输出。

(3)换热器外表可集成一个不锈钢金属滤布来实现除尘和换热的一体化。实际工程当中烟气的成分是比较复杂的,不可避免的会含有粉尘,如果粉尘进到蜂巢里面会影响整个换热器的传热过程,堵塞之后会降低它的传热效率。在蜂巢换热器外表面加上一层致密的蜂巢层,就是非常薄的一个不锈钢纤维滤布,它起到一个过滤的作用,把粉尘给挡在外面,不让粉尘进到里面去污染蜂巢体。它的一个好处是只要不是特别黏的普通粉尘,它都具有自清灰的作用。传统的布袋除尘器是需要进行反吹的,因为布袋的主要成分就是硅酸铝、二氧化硅或者三氧化二铝,跟粉尘的成分都是氧化物,这些相似相溶的氧化物容易相互吸引在一起,需要外力将其分开除掉。三维蜂巢蓄换热器采用不锈钢纤维丝制作而成,其实质就是金属铁单质,跟粉尘氧化物之间既不相似,也不相溶,所以从机理上来说它就不会粘结粉尘。不锈钢滤布相当是一个低表面能的一种结构,如果粉尘集聚到不锈钢滤布上多了之后,它会在重力的作用下整块整块的往下掉。所以在一定程度上只要粉尘不是特别的黏,它是具有自清灰作用的,不需要像布袋除尘器那样进行反吹。

另外,对于三维蜂巢换热器的阻力,主要包含两部分:外层的不锈钢纤维和内层的蜂巢阻力。外层的不锈钢纤维内部虽然非常的细密,但因为它非常的薄,所以它的阻力非常小,在二三十帕左右;内层的蜂巢是根据换热能力来进行设计的,比如来流的烟气量大,热负荷大就需要设计的厚一点,它的阻力会大一点。如果设计的薄一点,阻力会小一点。一般来说的每单位米的蜂巢的阻力也就100帕左右。

实验室研究成果:要回收高温烟气的余热,如果冷却介质用的是气体介质,换热管内外都加三维蜂巢,蜂巢相当于是一个强化气体侧传热的元件,如果用水或者是用其他液体作为冷却介质,换热管里面就不用加三维蜂巢,只需在气体测加三维蜂巢。实验结果发现这种集成的管件(如图三所示)跟普通光管相比,三维蜂巢管件烟气出口温度成反指数急剧下降,出口温度可急剧下降到100℃以下,比常规光管的换热能力强化了5~8倍左右。对于除尘效果来说,出口的粉尘浓度可以降到10mg/m³以下,达到超低排放的标准,粉尘的净化效率高达99%以上。三维蜂巢管件的压降大概是在3000帕左右。

图二:三维蜂巢集成管件

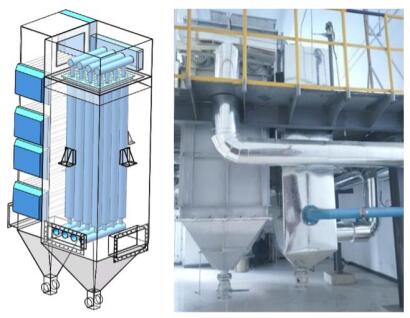

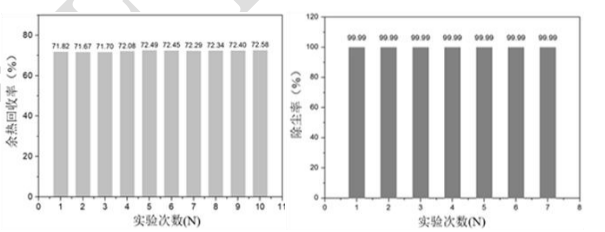

中试实验成果:在中试实验装置(如图四所示)上自制高温烟气,入口烟气温度大概700多度,为保证水蒸气和污染物不析出,烟气出口温度控制在150℃左右。中试实验装置烟气余热回收效率达到72%以上,回收效率相对比较高,在国内达到领先的水平。

图三:超大三维拓展表面蓄\\换热耦合式烟气净化高效余热回收中试装置

图四:中试实验余热回收率和除尘率

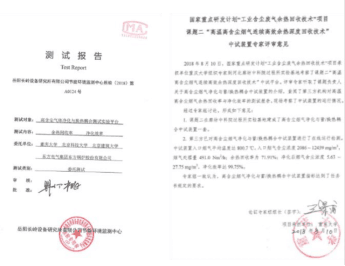

第三方测试的实验成果:入口的烟气温度平均800.7℃,烟气含尘浓度约2086~12459mg每立方米。经过三维蜂巢除尘换热之后,出口烟气的粉尘浓度降到30mg以下,约 5~27mg/m³,余热回收效率是72%,粉尘净化率是99%。

图五:第三方测试报告及专家审查意见

工程示范成果:山西太原太钢建设一套三维蜂巢除尘换热一体化示范性装置,针对精炼炉的高温高含尘烟气进行余热回收。精炼炉热负荷波动很大,周期性运行,烟气最高温度为890℃,最高含尘量为74.7g/m³。经过示范性装置的除尘蓄换热和稳温作用后,出口烟气的粉尘浓度降到10mg/m³以下,净化后烟气平均含尘量为4.82mg/m³,总压降的变化为2000帕以下,余热回收效率为70%。

冶金,建材、化工等都属于高耗能、高排放的行业,在能源密集型的高温生产过程中燃料燃烧产生的绝大部分余热都是通过烟气所排放出去的。烟气所排放的余热相当于整个工业能耗的大约17%~20%左右,折合成标准煤约为3.4亿吨/年,具有极大的回收价值。三维蜂巢换热器具有极限化余热回收、可连续蓄换热和除尘一体化的特点,可广泛应用于钢铁、建材、化工等各类加热炉、竖炉、回转窑、转炉等典型窑炉高温高含尘烟气的余热回收,在工业烟气余热回收领域具有巨大的潜力。