双碱法烟气脱硫技术

技术简介

双碱法烟气脱硫技术是为了克服石灰石—石膏法容易结垢的缺点而发展起来的。传统的石灰石/石灰—石膏法烟气脱硫工艺采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。结垢堵塞问题严重影响脱硫系统的正常运行,更甚者严重影响烧结机系统的正常运行。为了尽量避免用钙基脱硫剂造成结垢堵塞问题,同时单纯采用钠基脱硫剂运行费用太高且脱硫产物不易处理的问题,双碱法烟气脱硫工艺应运而生,该工艺较好的解决了上述问题。

双碱法是先用可溶性的碱性清液作为吸收剂吸收SO2,然后再用石灰乳或石灰对吸收液进行再生,钠钙双碱法是以碳酸钠或氢氧化钠溶液为第一碱吸收烟气中的SO2,然后再用石灰或熟石灰作为第二碱,处理吸收液,再生后的吸收液送回吸收塔循环使用。由于采用钠碱液作为吸收液,有效克服结垢和浆料堵塞问题,且钠盐吸收速率比钙盐速率快,所需要的液气比低很多,可以节省动力消耗。钠钙双碱法在国外(如日本、美国)已成功实现大型化应用,在日本和美国至少有50套双碱法脱硫装置,成功应用于电站、工业锅炉及烧结机,国内已有多套成熟的工程应用业绩。

技术原理

双碱法主要以碳酸钠或氢氧化钠溶液作为脱硫剂吸收烟气中的SO2,然后再用石灰乳或石灰对回收液进行再生。

脱硫剂中的碳酸钠或氢氧化钠与SO2、SO3、HF、HCL等发生化学反应,生成亚硫酸钠和亚硫氢酸钠等物质,脱硫后的净烟气通过除雾器除去气流中夹带的雾滴后排出吸收塔。反应后的脱硫剂进入再生池,与从石灰浆液池过来的石灰浆液发生再生反应,生成脱硫副产物,脱硫副产物沉积后排出,压滤成石膏。上清液流经泵前池,经沉淀后循环水泵抽送到脱硫装置进行脱硫循环。

双碱法脱硫技术结构示意图

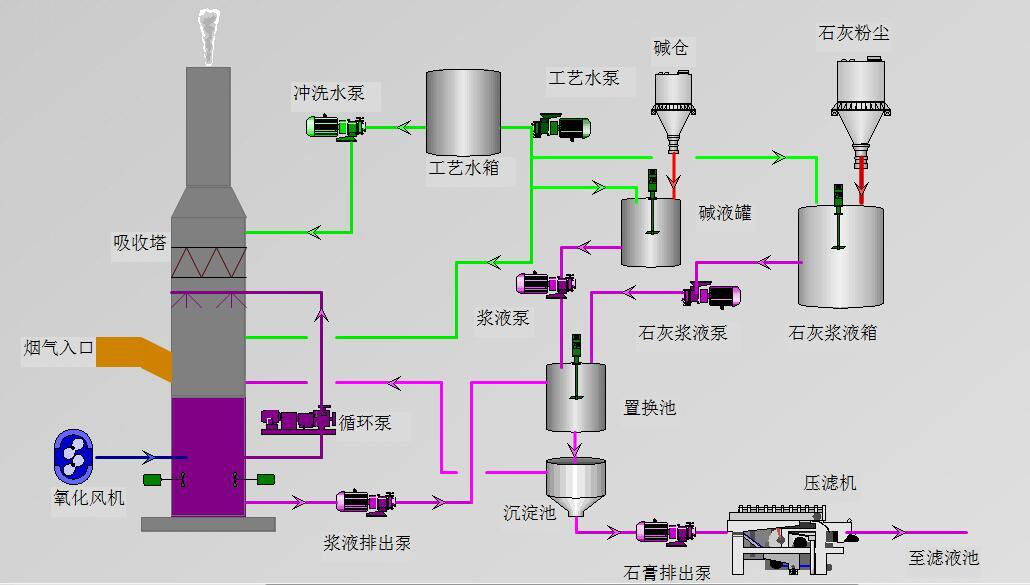

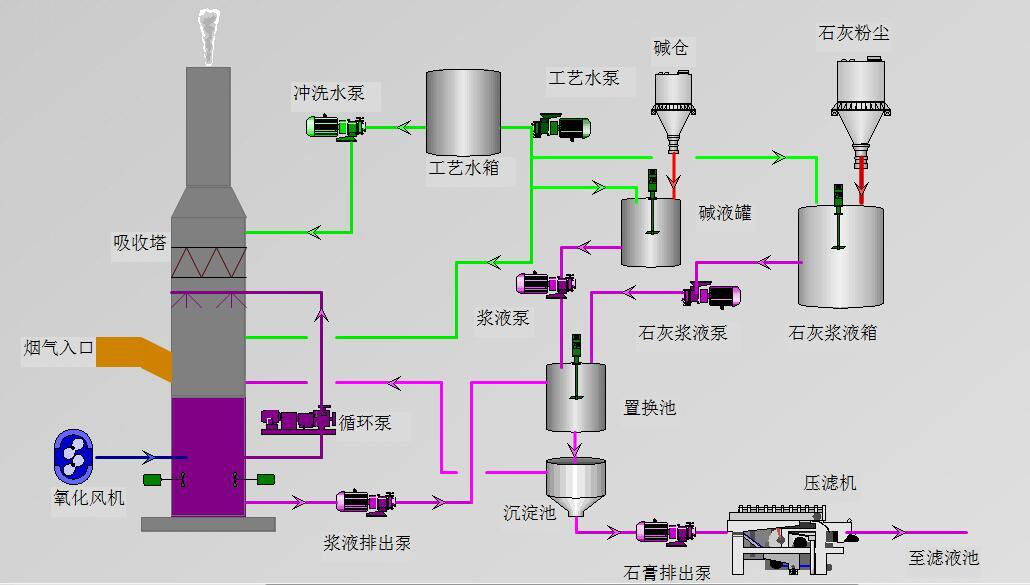

工艺流程

双碱法烟气脱硫技术——工艺流程图

技术特点

双碱法具有“三高、二低、一小”的特点:即:脱硫效率高、可利用率高、可靠性高;投资成本低、运行费用低;占地面积小。

1. 脱硫效率高:双碱法采用钠碱做为吸收剂,由于钠碱的碱性强、溶解度大、反应活性远大于石灰石/石灰,所以只用很低的液气比就可达到高效率的脱硫效果,对高硫烟气处理效果更明显。

2. 可利用率高:钠碱吸收SO2后,通过钙基强碱的置换,钠碱循环使用,每小时只需补充少量的钠碱即可保证系统钠离子浓度平衡,整个系统的钠碱浓度及PH值在合理可控的范围内,同时由于置换反应是速度极快的离子反应,因此可以有效利用钙基脱硫剂,整体Ca/S为1.01~1.03。

3. 可靠性高:双碱法技术成熟,运行稳定可靠,最大的是美国Central Illinois Public Service,Newtown 1#,575MW锅炉,目前,双碱法在国内也有多套装置在运行,运转实践证明,该工艺流程简单可靠,主要设备故障率低,对烟气变化的适应性强,可根据烧结矿的变化,适当调节pH值、液气比等因子,以保证设计脱硫率的实现。

4. 投资成本低:与其他湿法脱硫工艺相比,钠钙双碱法工程投资相对较低;脱硫效率同样达到90%~95%,脱硫后的SO2和烟尘排放完全满足环保要求。

5. 运行费用低:由于双碱法的液气比较小,故循环浆液量也很小,因此可以有效降低循环泵的电力消耗,同时Ca/S也很小,可以有效节省脱硫剂消耗,降低业主的运行成本。

6. 占地面积小:该系统布置灵活,系统所需设备也小于其他湿法脱硫工艺,整套脱硫装置可以根据场地情况合理布局,有效节省占地面积。

适用范围

适用于火电厂、烧结、球团、焦化、水泥、玻璃等行业。